-

Make a Call : +8615559090996

-

Get A Estimate : senko@fjsenko.com

O QUE VOCÊ ESTÁ PROCURANDO?

O QUE VOCÊ ESTÁ PROCURANDO?

Make a Call : +8615559090996

Get A Estimate : senko@fjsenko.com

Guia completo para máquinas de embalagem e cintagem de tijolos e blocos

No exigente mundo dos materiais de construção, a embalagem de tijolos e blocos é a última e crucial fronteira. Cada tijolo que se desloca, racha ou chega danificado representa perda de receita e atrasos nos cronogramas do projeto. Durante décadas, o uso de cintas manuais foi o padrão, mas está sendo cada vez mais substituído por máquinas especializadas e automatizadas, projetadas para suportar o imenso peso, as superfícies abrasivas e os rigorosos requisitos de estabilidade dos produtos de alvenaria.

Este guia explora a tecnologia que está revolucionando a forma como os tijolos são preparados para envio, garantindo que cheguem ao local prontos para uso.

Por que a embalagem de tijolos exige maquinário especializado

A embalagem de tijolos representa um desafio singular. Seu peso considerável (um único palete pode ultrapassar 2.000 kg) e textura áspera criam um atrito elevado que pode degradar rapidamente os materiais de embalagem convencionais. O principal objetivo é a estabilidade da carga — evitar movimentos bruscos durante o transporte, que podem causar danos ao produto, colapso do palete e riscos à segurança. Máquinas automatizadas de cintagem e embalagem São projetados especificamente para resolver esses problemas, aplicando uma contenção consistente e de alta resistência que os métodos manuais não conseguem igualar.

Principais tipos de máquinas para embalagem de tijolos

Basicamente, dois tipos avançados de máquinas dominam as linhas modernas de embalagem de tijolos: cintas automáticas para paletes e máquinas de cintar com braço transversal.

1. Máquinas automáticas de cintar paletes

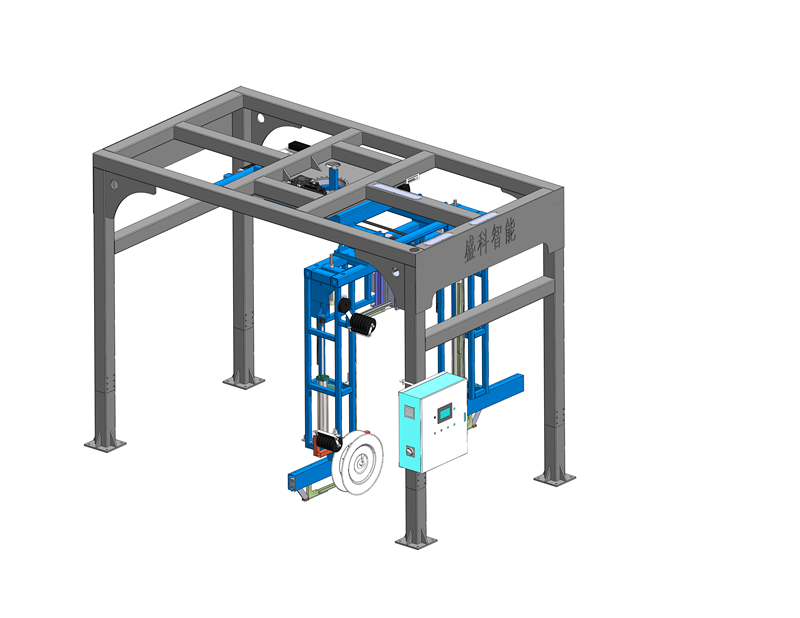

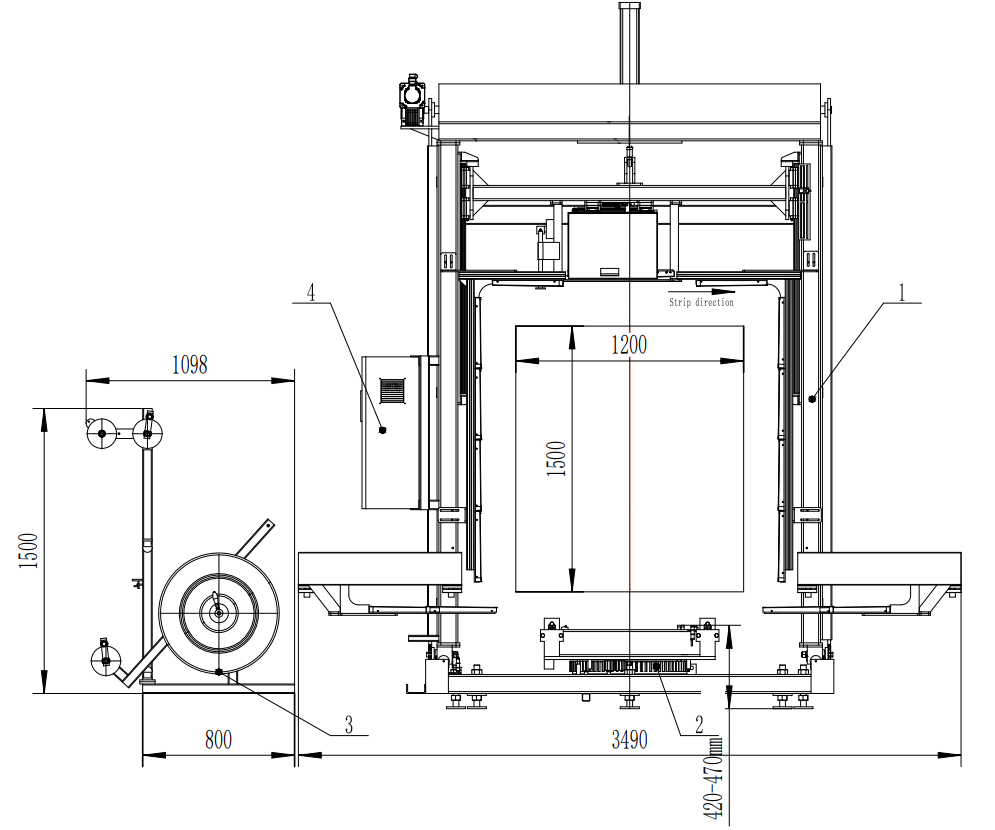

São sistemas robustos e totalmente automatizados, projetados para fixar paletes de tijolos pré-montados. Normalmente, possuem uma estrutura de aço resistente que forma uma espécie de "portão" por onde o palete passa. Uma cabeça de cintagem, montada em um carro ou pórtico móvel, aplica cintas de poliéster (PET) em padrões verticais, horizontais ou cruzados.

· Como funciona: O processo é totalmente automatizado. Um palete carregado entra por meio de uma esteira. Sensores detectam sua posição e a máquina aplica, tensiona e sela a quente as cintas com força precisa e repetível antes de ejetar a carga segura.

· Ideal para: Instalações de produção de alto volume com tamanhos de paletes padronizados, que buscam máxima produtividade e economia de mão de obra.

2. Máquinas de cintar com braço cruzado (ou tipo "espada")

Essas máquinas versáteis são caracterizadas por uma "espada" ou braço móvel que transporta fisicamente a fita de amarração ao redor da carga. Esse design é particularmente eficaz para criar cubos de tijolos estáveis, sem paletes, e para aplicações que exigem amarração muito compacta.

· Como funciona: O braço transversal da máquina se estende, passa a fita por um caminho predefinido ao redor da pilha de tijolos fixa, retrai e, em seguida, tensiona e sela a fita. O design modular permite que o tamanho da estrutura seja personalizado.

· Ideal para: Operações que exigem formatos de embalagem flexíveis, incluindo fardos sem paletes, ou aquelas com restrições de espaço onde a carga deve ser embalada em uma posição fixa.

3. Tecnologias adicionais em uma linha completa

Os sistemas modernos frequentemente integram mais do que apenas cintas de fixação:

· Máquinas de embalagem de seis lados: Para máxima proteção contra umidade, poeira e exposição aos raios UV, algumas linhas adicionam uma estação de embalagem com filme stretch que envolve todo o bloco de concreto em uma camada protetora de plástico.

· Manuseio robótico: Robôs industriais são cada vez mais utilizados para desempilhar tijolos de vagões de fornos e organizá-los em camadas ou pacotes precisos antes do amarramento, maximizando a flexibilidade e o manuseio delicado.

Principais especificações técnicas e desempenho

Ao avaliar essas máquinas, vários fatores técnicos são críticos:

· Material da fita de amarração: A fita de poliéster de alta resistência (PET) é o padrão da indústria devido à sua resistência superior, durabilidade e resistência à abrasão e às intempéries. As larguras comuns para cargas pesadas de tijolos são 12 mm e 16 mm.

· Força de tensão: As máquinas devem gerar uma tensão significativa, controlada eletronicamente, para fixar cargas, geralmente variando de 5000 N (aproximadamente 510 kgf) para cintadoras de paletes até sistemas capazes de gerar mais de 4000 N para aplicações especializadas.

· Velocidade de produção: Eficiência é fundamental. As máquinas automáticas de cintagem de paletes geralmente processam de 15 a 20 paletes por hora, com cada ciclo de cintagem levando de 15 a 30 segundos. Sistemas modulares mais avançados podem atingir tempos de ciclo de até 6 segundos por cintagem.

· Personalização: As máquinas raramente são de tamanho único. Elas são adaptadas para lidar com dimensões específicas de paletes (faixas comuns: 600-1200 mm de largura, 800-2400 mm de comprimento) e alturas de carga variáveis.

Benefícios tangíveis para sua operação

Investir em tecnologia automatizada de embalagem de tijolos proporciona retornos mensuráveis:

· Integridade do produto aprimorada: O controle automatizado de tensão cria uma embalagem mais firme e uniforme, reduzindo drasticamente o movimento, lascas e quebras dos tijolos durante o transporte. Isso resulta diretamente em menos reclamações de clientes e menos desperdício.

· Economia substancial de mão de obra: automatizar uma tarefa árdua e repetitiva libera os trabalhadores para funções de maior valor agregado. Uma única máquina pode substituir várias estações de cintagem manual, aumentando a eficiência geral da linha de produção.

· Segurança aprimorada no local de trabalho: Eliminar o manuseio manual de cintas e ferramentas pesadas reduz o risco de lesões musculoesqueléticas, como distensões e entorses. Criar cargas consistentemente estáveis também as torna mais seguras para os operadores de empilhadeira movimentarem.

· Tempo de inatividade operacional reduzido: Sistemas modernos como o Z-20 modular são projetados para facilitar a manutenção. Componentes essenciais podem ser substituídos em minutos sem a necessidade de equipamentos de elevação pesados, mantendo sua linha de produção em pleno funcionamento.

Considerações sobre implementação e integração

A integração bem-sucedida dessa tecnologia requer planejamento:

1. Compatibilidade com a linha de produção: Avalie como a máquina irá interagir com as esteiras transportadoras, empilhadeiras de tijolos e logística de armazém existentes. É necessário verificar o espaço disponível, a altura livre e a alimentação elétrica (normalmente 415V trifásico).

2. Seleção de materiais: Trabalhe em conjunto com seu fornecedor para selecionar a fita de PET ideal em termos de gramatura, largura e espessura, de acordo com o peso específico dos tijolos e os requisitos de estabilidade. O material de consumo correto é crucial para o desempenho.

3. Treinamento e Suporte: Garantir que os operadores e a equipe de manutenção recebam treinamento completo sobre a operação da máquina, protocolos de segurança (incluindo paradas de emergência e sistemas de proteção) e manutenção preventiva de rotina para garantir a longevidade em ambientes de fábricas de tijolos com muita poeira.

O futuro das embalagens tipo tijolo

A tendência é para linhas de embalagem inteligentes e totalmente integradas. Imagine um sistema onde braços robóticos despaletizam e organizam os tijolos, sensores inspecionam defeitos, uma máquina de cintar aplica cintas com tensão personalizada com base no peso da carga e uma embaladora final aplica uma película protetora e com a marca da empresa — tudo com mínima intervenção humana e dados enviados para um sistema central de monitoramento.

Esse nível de automação, como o visto em instalações avançadas em todo o mundo, não é mais um conceito futurista, mas um caminho concreto para maior resiliência, eficiência e qualidade na indústria de argila pesada.

Se você deseja modernizar suas operações de embalagem de tijolos, o primeiro passo mais indicado é consultar um fornecedor de equipamentos especializado. Ele poderá analisar seus produtos específicos, o volume de embalagem e as limitações do local para recomendar a solução ideal de cintagem automatizada. Para obter mais detalhes sobre modelos de máquinas específicos e estudos de caso de integração, é altamente recomendável consultar a documentação técnica dos principais fabricantes.